项目名称:高端功能鞋靴智能研发制造体系关键技术研究与应用示范

完成单位:际华三五一三实业有限公司 陕西科技大学 中国人民解放 军总后勤部军需装备研究所

一、项目研究的背景

我国是世界上最大的鞋类生产国和出口国,但是我国制鞋总体技术和产品档次较低、自动化程度不高、设备系统性不强,传统制造领域遭遇瓶颈,转型升级势在必行。特别是国产军用鞋靴与国外军用鞋靴相比性能差别明显,在合脚性、热湿舒适性、减震缓冲及轻量化方面仍有较大差距,军靴质量不仅与士兵健康有关,更影响到军队战斗力。

党中央和中央军委高度重视部队的装备水平,提高部队装备水平是实施国家安全战略的重要举措,研制高性能作战靴对减少非作战减员意义重大。

二、项目的特点及亮点

本项目构建了鞋靴智能制造体系,对鞋靴生产制造环节进行了大量智能化创新。项目设计完成全自动智能鞋靴生产线,解决了传统制鞋生产中存在的低效、手工、半机械化操作等问题。

1、提出了一种功能鞋靴智能制造理论体系,设计并实施了全自动智能生产线及质量实时控制体系,解决了传统鞋靴制造工艺存在的工序制造信息“孤岛”问题,实现了鞋靴制造信息的无缝传递和质量控制闭环系统。本项目主要是生产制造环节的创新,未来主流趋势为将大数据技术、3D脚型扫描、3D虚拟化设计、智能制造、智能仓储等技术集成,实现整个行业的智能升级。今后项目组将继续向前端产品、后端智能物流等延伸,从研发、设计、生产,到仓储、终端销售,全方位地进行智能制造升级。

2、提出了环保恒温电加热鞋、可拆卸式袜套鞋、防水鞋等设计方法,研发出系列新型鞋靴产品,包括17QBFH鞋、07XLYD鞋等。产

品实现了恒温加热、可拆卸、防水、防寒、减震、防静电、热湿调节、轻量化等功能创新,提高了鞋靴的穿用舒适度与持久度。项目组研制了很多新型军靴,但是与国际先进水平相比还是存在一定的差距,未来项目组将继续加大对新型军靴的研究,借鉴国际先进经验、技术,实现对我国军靴功能性的提升。

3、提出了一种鞋靴制造过程中的新型橡胶注射方法,设计出橡胶注射机切胶装置上的吹胶系统。该系统通过气动原理,实现了切刀上的胶条冲离,使胶不被带出鞋模,并保证了注胶含量的稳定性,解决了人工拨胶存在的功效低、欠胶、胶体流动不均匀等问题,实现了鞋靴制造的自动化生产,提升了产品质量。

三、项目应用情况及前景

该项目实施以后,有效提高了生产效率,节约了大量人工成本,缩短了产品研发周期。自体系运行以来整个流程减少操作人员103人,三年累计节约工资成本1536.0万元,节约水电消耗220.8万元,累计节约试制成本52.5万元,节约各项管理费用65.2万元,整体劳效提高35.17%,取得了良好的经济效益和社会效益。

该项目对促进制鞋行业转型升级有重大的推动作用,对智能升级理念的传播和实践有积极的推动作用。

项目名称:基于AI大模型的皮革瑕疵自动检测和分级技术

完成单位:扬州哈工博视科技有限公司

一、项目研究的背景

目前国际皮革行业企业的蓝湿革、成品革分级仍沿用人工分级,但是人工分级准确度低、稳定性差,管理者无法监控结果,分级工人招工难等问题日趋显著。因此,在皮革行业“十四五”高质量发展规划中,皮革瑕疵检测与智能分级技术被列为需要重点突破的技术。

早在2018年,本研发团队就深入制革企业(兴业皮革),并推出了第一款蓝湿革自动检测分选设备。随着本研发团队的持续技术攻关和本项目的成功实施,困扰制革行业的难题——蓝湿革自动分级替代人工分级技术已经被攻克。更关键的是,通过皮革自动检测分级设备,本项目将为每一张皮革的等级划分确立一个可量化、可追溯、无争议的标准,这对于全球皮革市场交易中长久存在的价格争议起到了划时代的作用,为皮革产业数字化确立了基础数据条件。

二、项目的特点及亮点

目前制革企业水厂车间人工分级中存在的以下问题,也是本项目需要解决的关键技术问题:1、分级准确性不高;2、分级稳定性下降;3、管理效率偏低;4、人工分级缺乏可持续性。

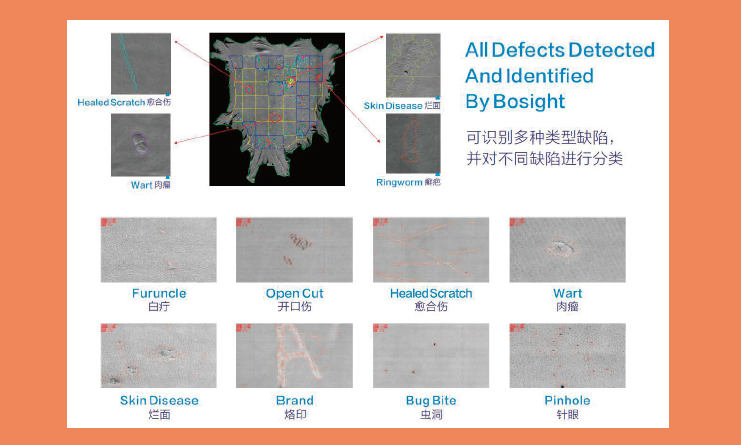

针对以上问题,本项目提供了技术解决方案:1、机器视觉代替人眼检测,解决企业用工难的同时让皮革产品质量有据可循;2、深度学习识别皮革表面伤残,建立真皮表面质量数据库;3、通过排版利用率定级皮革,解决了人工分级模棱两可的争议;4、瞬时激光打标为每一张真皮确立数字身份,云端保存高清皮革表面图像数据、皮革轮廓面积数据、表面缺陷分布数据。保证皮革交易的任何一个环节都有数据可追溯且透明。

皮革机器检测分级从产业化应用角度主要在以下几方面进行了科技创新。

(一)多相机高分辨率无缝拼接。皮革尤其是牛皮的宽度往往超过3m,而皮革表面的最小瑕疵,如沙眼,往往只有0.2mm。在这种既要兼顾大视野又要保证分辨率的应用场景下,本研究采用了将多台相机拍摄画面实时进行拼接的技术,最大清晰度(分辨率)可达0.05mm。

(二)采用同步扫描检测及金字塔降采样处理。皮革检测行业客户对于检测结果的时间节拍有比较苛刻的要求,因为这项参数直接关乎企业的产能。因此,本项目采用了并行同步扫描检测的策略,即一边扫描皮革图像一边检测。同时,由于完整牛皮的图像分辨率太大(30000×30000,9亿像素),本研究在检测算法上采用了金字塔降采样的方式来加快检测速度。蓝湿革分级速度控制在20s以内。

(三)应用全卷积网络深度学习技术。皮革、纺织等产品的缺陷检测与常规缺陷检测不同,自然生长的皮革本身就具有不同的纹理,比如不同产地的牛皮纹理粗细不同,同一张牛皮肩颈、脊背位置和腹肷位置的纹理也不同,在这些正常皮革纹理中间识别出皮革上的疤痕就是难点所在,因为皮革上的疤痕也是一种纹理。本研究针对皮革缺陷检测采用了全卷积网络(FCN),通过对原始图像进行一系列卷积和池化处理,最后可以得到一个与原始图像分辨率一样的缺陷概率置信度热力图,并由此完成皮革缺陷的实时检测。

(四)量化的皮革分级评估技术。通过动态的实时排版,本项目可以直观地为客户将原本模棱两可的分级标准量化为皮革的整体利用率,客户通过利用率可以自定义其等级标准。

(五)数字化皮革全程可追溯。本项目引入了激光瞬时打标技术,为每一张皮革添加唯一的“数字身份证”编码,结合自动检测分级过程中获得的每一张原皮的高清图像数据,使得管理者可以根据“数字身份证”和历史数据轻松追溯每一张检测分级过的原皮。这项技术有两个难点,一是“数字身份证”的产生方式,一般在皮革上做标记的方案有3种:烫印、钢印和激光打标。前2种方式编码复杂程度有限,且不适合在蓝湿革状态下标记,考虑到蓝湿革后会经过磨革、涂饰、压花等工艺,从而导致之前的标记消失,采用瞬时激光打标技术,能够在1s以内完成12位以上的数字编码,同时灼烧深度能保证经过数次磨革、涂饰、压花工艺后,标记仍然清晰可见。第二个难点在于,如何动态在边沿部位打标。打标不能在皮革的主要部分,否则就人为降低了皮革的利用率。所以打标前先要识别出皮革边缘轮廓,如将打标区域定位在牛皮臀部边缘的位置,因为这样既不会影响皮革利用率,也不易被修边工修剪掉。同时考虑到皮革在打标时往往是在传送带上高速移动,这就要求打标系统附加随动功能,在与皮革保持相对静止的状态下进行打标。

三、项目应用情况及前景

目前最新一代AI蓝湿革自动检测分级系统,在保证图像高清分辨率的同时,大大提高了验皮效率,检测分级的耗时缩减到20s以内。进一步将自动分级与挤水工艺有机整合,可将两个连续的工艺步骤合并为一个,大大缩减用工人数。针对羊皮、胎牛皮等小开张皮革的自动分级模块,检测分级耗时可控制在7s以内。由此可见,哈工博视在皮革分级的不同应用场景方面都有解决方案且设备性能参数持续优化提高,目前主要客户有兴业皮革、明新旭腾、森鹿制革、隆丰革乐美、兴豪制革等上市公司和龙头企业。2023年蓝皮自动检测分选设备首次出口到乌兹别克斯坦,受到国外客户的好评。FAO公布的2019年数据显示,屠宰场处理后产生的牛皮为3.411亿张,山羊皮为6.482亿张,绵羊皮7.3亿张。以此估算设备销售的市场容量为20亿元。

同时,随着自动验皮、自动堆皮技术的持续推进,未来制革企业的蓝皮工厂将逐渐实现少人化、无人化,制革企业的工人也将彻底摆脱蓝皮工厂相对恶劣的工作环境。

项目名称:冷粘鞋自动化成型系统的应用

完成单位:福建中泰德玛智能设备有限公司

一、项目研究的背景

制鞋成型工艺是制鞋产业不可或缺的重要一环,国内外仍然是以手工操作的劳动密集型方式进行,在用工难、用工贵的当下,严重制约泉州、福建乃至全国鞋业整体转型升级。制鞋业要持续发展,必须有承载行业的制造设备和技术。为了更好地适应新兴市场的变化,提升鞋业制造整体自动化水平,推动制鞋产业向数控化、自动化方向发展,提升产品质量,本项目的研发以机械手代替人工,实现全自动化生产,可以在一定程度上解决招工难、老龄化的问题,解决手工操作生产效率低、劳动强度大、环境恶劣、生产成本高等问题。

二、项目的特点及亮点

全自动化制鞋成型流水线适用于单一材料或者复合材料组成的运动鞋、皮鞋、休闲鞋等多款鞋型。在实际应用中根据相关工艺要求有选择性地选择鞋面打粗、鞋面喷处理剂、鞋面喷胶(包括一次胶及二次胶)和鞋底喷处理剂、鞋底喷胶等。符合当下智能制造背景下,柔性生产、智能生产的实际应用。

设备由可编程控制系统对设备进行逻辑控制,通过控制电磁阀来控制气缸动作(托盘放行与阻挡、鞋楦顶升与夹紧等),通过控制伺服驱动器来完成精准定位工作(相机扫描、皮带寸动、托盘拉进推出),通过控制变频器来实现输送的速度和方向,由工业机器人完成对鞋面或者鞋底的精准喷胶控制。结合人机界面实现可视化的参数设置、手动操作、报警数据监控以及输入输出点实时监控等。设备应用到的软件有可编程控制系统配套的编程软件、人机界面编程软件、工业机器人编程软件、3D大底视觉扫描软件、鞋面轨迹生成系统等。通过软硬件结合方式实现设备的流畅运行,通过实时的数据反馈和人员操作实现精准控制胶量,精准执行喷胶,完成鞋面胶线与鞋底的完美结合。

项目亮点主要是:

1、万向浮动打粗技术,自带力传感装置,转速和力度可根据产品材质设定,打粗均匀平顺,精度可达±0.5 mm。攻克了鞋面自动化打粗不均匀、漏打、错打的技术瓶颈。

2、胶量自动检测技术,喷头堵塞,自动报警,可控制胶量精度达0.1 ml,解决了胶量控制的难题。

3、大底3D视觉自动喷胶技术,采用3D轮廓扫描仪、光电传感器、智能机械手、进口喷枪等关键部件,设置喷头清洗装置。喷胶均匀、精准,品质稳定,精度为±0.5 mm,解决了行业内喷头经常堵塞、喷胶不均匀、漏喷、错喷的技术难题,实现精确喷胶,比传统人工喷胶减少用胶量50%以上,降低次品率。

4、自主研发打粗、喷胶软件,自动生成机械手打粗、喷胶运动轨迹,无需人工示教,节约传统人工示教时间为1~2小时。

5、打粗喷胶一体化技术,将打粗单元、喷胶单元与输送线一体化连接,可实现鞋体依次进行自动打粗和喷涂胶水,无需人工进行搬运,有效提高加工效率。

6、三层立体倍速链传送技术,线体运行稳定,占地面积小,产能可达到220双/小时以上,生产效率得到大大提升。

7、研发打粗机械手和喷胶机械手控制技术,采用机械手代替人工操作,实现整条流水线的自动化生产。

三、项目应用情况及前景

该项目已应用于福建莆田的华峰运动产业园、温州的巨一集团和瑞星鞋业。

以机械手代替人工进行刷胶、打粗、喷胶、压底搬运等工艺,可以有效提高产量,稳定产品质量,降低人工成本、生产成本及减少环境污染,让合作的战略客户大大降低生产成本,增强客户终端产品的竞争力。现公司自主研发生产的全自动化设备及流水线不仅进入本地、莆田、温州、江西、广东等多家鞋企,得到客户的一致好评,而且远销越南、柬埔寨等国家。自动化项目取得发明专利、实用新型专利、外观专利、软件著作权等达三十多件。不仅给企业带来了良好的经济效益和社会效益,更是填补了许多项国内专业技术的空白。据市场调查,我国制鞋厂家众多,对于自动化制鞋设备有极高的购买意向,对自动化制鞋设备的需求达到百亿级别的市场规模。